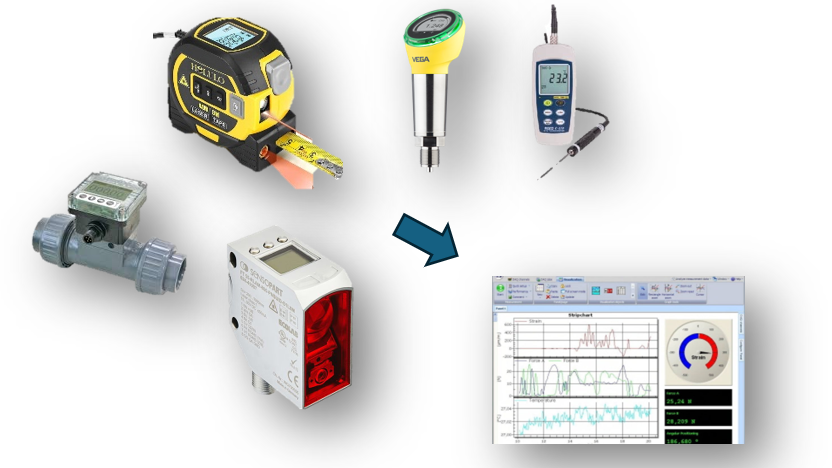

Dans les environnements industriels et scientifiques, la mesure est omniprésente : surveillance thermique, contrôle de pression, mesure de force, suivi de vibrations, analyse de débit, etc. Elle constitue une activité fondamentale permettant de caractériser des phénomènes physiques, de contrôler des procédés, et de s’assurer de la conformité aux spécifications. Selon le Vocabulaire International de Métrologie (VIM), la mesure est définie comme un « processus consistant à obtenir expérimentalement une ou plusieurs valeurs que l’on peut raisonnablement attribuer à une grandeur ». Ce processus implique nécessairement un moyen : une chaîne de mesure, un capteur ou transducteur, et parfois un système de conditionnement du signal, un dispositif d’acquisition, et un logiciel de traitement des données. Un choix judicieux des moyens de mesure permet de s’assurer de mesurer.

Le capteur est le point d’entrée de la chaîne. Il convertit le mesurande en une grandeur exploitable, souvent électrique. Son principe physique peut reposer par exemple sur une variation de résistance, un effet inductif ou piézoélectrique. C’est ce principe physique qui détermine ses performances et ses limites. Le choix d’un capteur ne peut être dissocié du contexte de mesure : nature du mesurande, conditions d’environnement, exigences de précision, contraintes d’installation. Un capteur bien sélectionné permet d’obtenir un résultat de mesure exploitable, fiable et pertinent. À l’inverse, un capteur mal adapté ou mal installé peut rendre les mesures inexploitables ou introduire trop d’erreur aléatoire.

Technologies de capteurs pour la mesure de température : principes et choix

Prenons l’exemple de la mesure de température, grandeur la plus courante. Les capteurs de température reposent sur des principes physiques variés, chacun adapté à des contextes spécifiques. Les capteurs à résistance, comme les sondes Pt100, exploitent la variation de la résistivité d’un métal en fonction de la température, offrant une bonne stabilité, une bonne linéarité et une résolution de mesure très fine. Les thermocouples, quant à eux, génèrent une tension électrique proportionnelle à la différence de température entre deux jonctions métalliques ; ils sont robustes, économiques et adaptés aux environnements à forte amplitude thermique. D’autres technologies, comme les pyromètres ou les caméras infrarouges, permettent des mesures rapides ou sans contact.

Le choix entre ces dispositifs dépend de nombreux facteurs : plage de mesure, justesse requise, temps de réponse, conditions d’environnement, et contraintes liées à la réalisation de la mesure. Ainsi, une sonde Pt100 sera privilégiée dans les applications nécessitant une bonne stabilité à long terme et une grande finesse. Elle pourra par exemple servir d’étalon de référence. À l’inverse, un thermocouple conviendra mieux aux environnements industriels exigeants, où la robustesse et la capacité à mesurer des températures élevées sont prioritaires. Enfin, les capteurs infrarouges seront utilisés lorsque le contact direct avec le mesurande est impossible ou indésirable, par exemple pour des objets en mouvement, très chauds ou difficilement accessibles.

Se former pour mieux mesurer : la formation MG0 du CT2M

La formation MG0 – La pratique des mesures : les principales grandeurs physiques et technologies de capteurs associées, proposée par le CT2M, vous permet de renforcer vos connaissances dans les technologies des chaînes de mesure. Le programme est structuré autour des principales grandeurs physiques rencontrées : température, pression, humidité, déplacement, position, force, couple, vibration, débit. Elle permet notamment d’aborder les principes de fonctionnement des capteurs et les critères pour leur choix pour chaque grandeur physique. La formation MG0 : https://ct2m.fr/formation/mg0-la-pratique-des-mesures-les-principales-grandeurs-physiques-et-technologies-de-capteurs-associees/ et toutes nos formations : https://ct2m.fr/formations/